Mobile Greifer haben in Fertigungsprozessen ein enormes Potenzial als kollaborative Assistenten für die Kommissionierung und Vormontage von Bauteilen oder für die automatische Nachbestückung von Automaten. Wir […]

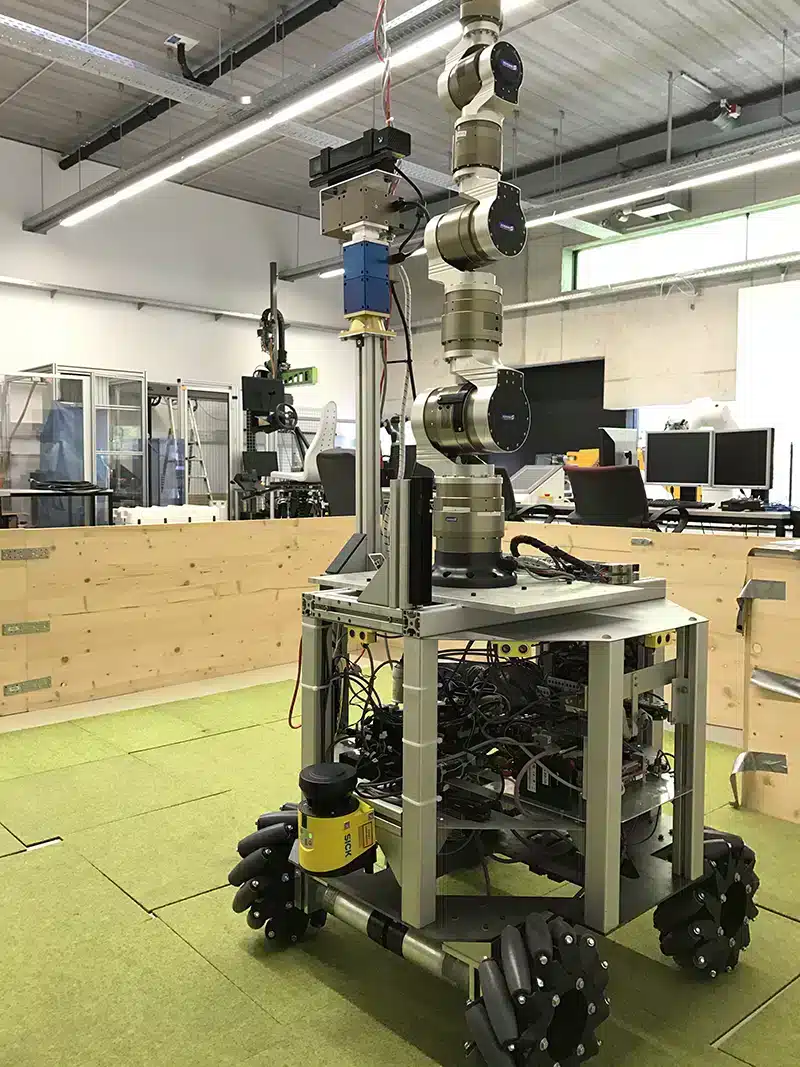

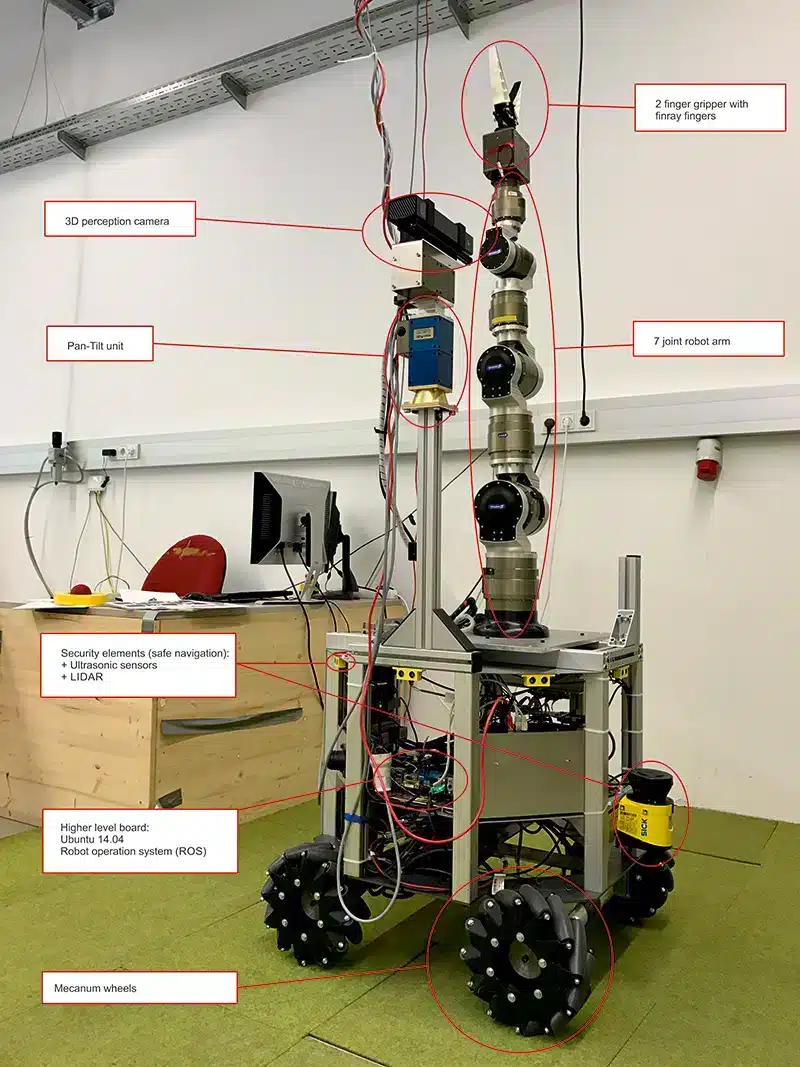

Mobile Greifer haben in Fertigungsprozessen ein enormes Potenzial als kollaborative Assistenten für die Kommissionierung und Vormontage von Bauteilen oder für die automatische Nachbestückung von Automaten. Wir konzentrieren uns auf die wichtigsten Herausforderungen, die auf der experimentellen Plattform (omniROB getauft) am Institut für Robotik der Johannes Kepler Universität in Linz, Österreich, aufgetreten sind:

- Realisierung eines Roboters, der eine hohe Manövrierfähigkeit und Agilität aufweisen kann

- Erkennung der Umgebung

- Sichere und kollisionsfreie Navigation der Roboterbasis und der Arme

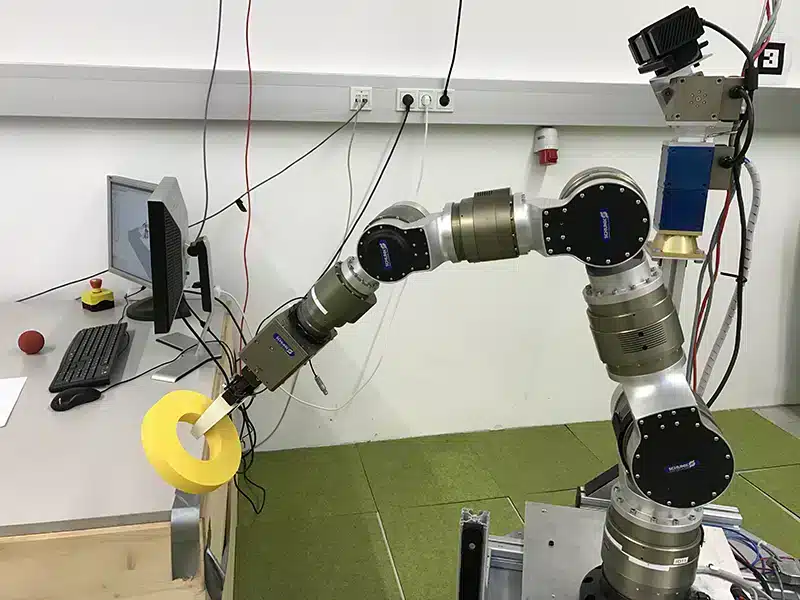

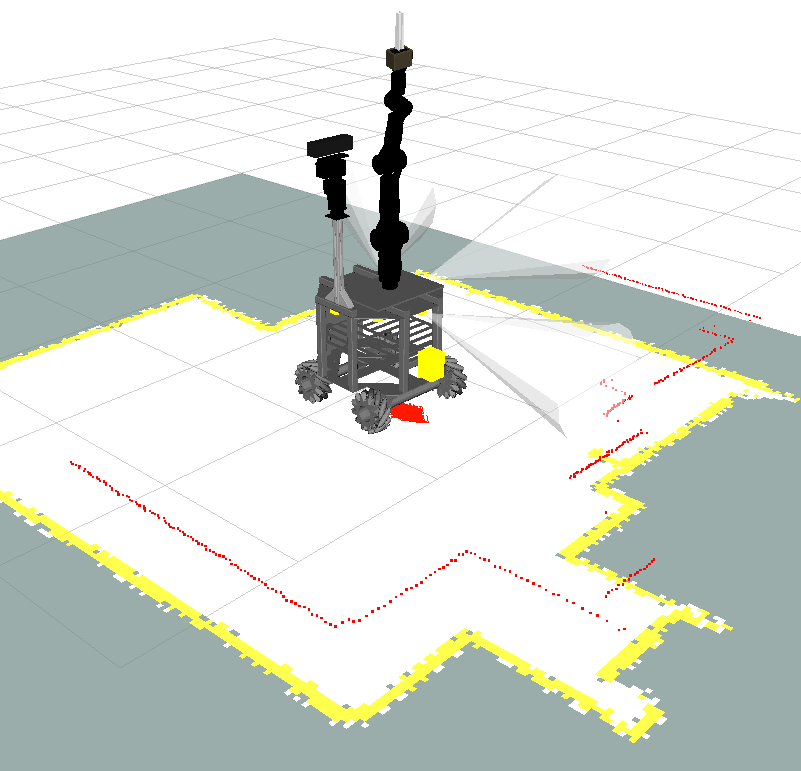

Traditionelle Plattformen (Auto-Plattformen) sind meist auf einer vierrädrigen Basis mit zwei Schwenkrädern aufgebaut. Sie sind zwar sehr zuverlässig, können sich aber nicht seitwärts bewegen oder um sich selbst drehen. Diese Funktionen sind jedoch unerlässlich, wenn man bedenkt, dass sie sich in Umgebungen mit begrenztem Bewegungsspielraum bewegen müssen, wie es in Fertigungsbereichen normalerweise der Fall ist. Unsere mobile Plattform überwindet diese Einschränkungen durch den Einsatz spezieller “Mecanum”-Räder. Diese ermöglichen es dem Roboter, sich sofort in alle Richtungen zu bewegen. Roboter, die auf Industrieböden eingesetzt werden, müssen in der Lage sein, sich in dynamischen Umgebungen zurechtzufinden. Mit “dynamisch” meinen wir zum einen, dass einige Objekte (wie Gabelstapler, Menschen usw.) in der Nähe des Roboters operieren, so dass das Navigationsschema mit ständig wechselnden Situationen umgehen oder sogar das Verhalten der Umgebung vorhersagen muss; die Plattform wurde mit Ultraschall-Abstandssensoren ausgestattet, die in der Lage sind, die Umgebung in einem Winkel von 360° zu erfassen, um benachbarte Objekte wahrzunehmen. Andererseits wird die Beobachtung der Umgebung genutzt, um die Position des Roboters zu bestimmen. Wenn sich also die Umgebung ändert (z. B. wenn eine Palette bewegt wird), muss der Roboter dies erkennen und die für seine eigene Position verwendete Karte rekonstruieren. Ultraschallsensoren sind weder sicher noch genau genug, um die richtige Position zu bestimmen. Deshalb haben wir einen zusätzlichen LIDAR-Sensor (light detection and ranging) eingebaut, der es der Plattform ermöglicht, ihre Umgebung in Echtzeit zu rekonstruieren. Die aus besonders leichten Materialien gefertigte Plattform verfügt über einen Arm mit sieben Drehgelenken und einen Greifer. Sie wird bereits zum Einsammeln von Materialien verwendet und soll in Zukunft auch für Vormontagefunktionen eingesetzt werden. Da sich der Arm nicht in einer geschlossenen und begrenzten Umgebung befindet, ist es notwendig, die Umgebung auf mögliche Kollisionen mit Gegenständen oder Personen zu untersuchen, bevor eine Bewegung gestartet wird, um eine kollisionsfreie Flugbahn zu definieren.

Der Arm wird von Servoantrieben der PLUTO-Serie von INGENIA gesteuert, die im interpolierten Positionsmodus arbeiten. Die echte Leitrechner-Kommunikation, die für die Berechnung des gewünschten Weges zuständig ist, erfolgt über das CANopen-Protokoll. Ausgefeiltere Steuerungsverfahren, einschließlich der Kraftsteuerung, werden untersucht, um selbst kleine Positionierungsfehler zu kompensieren, die bei Vorgängen, die eine höhere Genauigkeit erfordern, besonders schlecht sind.

Digitaler Antrieb PLUTO von INGENIA für omnidirektionalen Roboter COLLABORATIVE