Drehgeber Optische Drehgeber sind seit den 1970er Jahren die bevorzugte Wahl der Maschinenhersteller. Sie werden von vielen Herstellern vertrieben und finden sich in verschiedenen Industriemaschinen wie […]

Drehgeber Optische Drehgeber sind seit den 1970er Jahren die bevorzugte Wahl der Maschinenhersteller. Sie werden von vielen Herstellern vertrieben und finden sich in verschiedenen Industriemaschinen wie Druckern, CNC-Werkzeugmaschinen und Robotern. Herkömmliche induktive Positionssensoren, wie Resolver oder LVDTs, stammen aus den 1940er Jahren, sind aber weniger verbreitet. In rauen Umgebungen wie der Luft- und Raumfahrt, der Rüstungsindustrie und der Petrochemie sind sie eine brauchbare Alternative. Ihre Robustheit und Zuverlässigkeit rechtfertigen die hohen Kosten, die im Vergleich zu optischen Lösungen mit dem höheren Gewicht und der größeren Masse einhergehen. Eine neue Art von induktiven Sensoren gewinnt jedoch in vielen Bereichen Marktanteile, die Rede ist von “Incodern”, die als Hybridtechnologie zwischen optischen und induktiven Sensoren betrachtet werden können. Bei so vielen verschiedenen Technologien ist es für den Konstrukteur nicht einfach, eine wohlüberlegte Wahl zu treffen. In diesem Artikel werden optische und induktive Drehgeber miteinander verglichen, indem ihre Vorzüge und Schwächen untersucht werden.

Was ist ein Encoder?

Zunächst sollte eine Definition dieses Bauteils gegeben werden. Ein Drehgeber ist ein Gerät, das die Position oder Bewegung in ein elektrisches Signal umwandelt, normalerweise mit einem digitalen Code. Es gibt viele Definitionen, wir sprechen von Drehgebern, Winkelgebern, Winkelsensoren und Winkelgebern. Der Einfachheit halber werden wir den Begriff Drehgeber verwenden, der sowohl rotierend als auch linear sein kann.

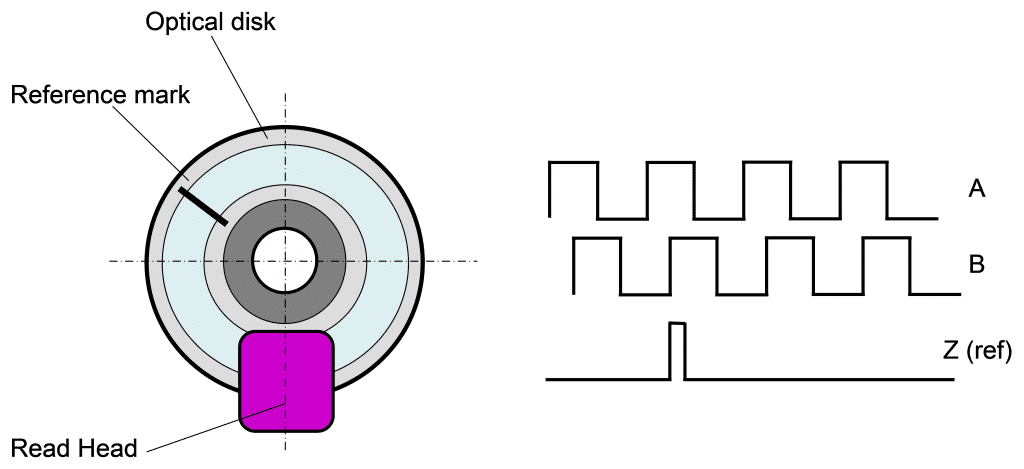

Eine wichtige Unterscheidung ist, ob es sich um ein absolutes oder ein inkrementelles Messgerät handelt. Bei einem absoluten Geber zeigt das elektrische Signal sofort nach dem Einschalten eine Winkel- oder Linearposition an. Inkrementalgeber liefern nur dann Informationen, wenn eine Bewegung stattfindet. Einige Inkrementalgeber liefern auch ein Referenzsignal, das als Index oder Referenzpunkt bezeichnet wird und als Bezugspunkt für den Beginn von Inkrementen oder Dekrementen der Wellenposition dient.

Inkrementale Drehgeber sind weiter verbreitet als absolute Drehgeber, obwohl sich dieser Trend insbesondere bei neuen Anwendungen umkehrt. In vielen Bereichen, wie z. B. in der Robotik und in Automatisierungssystemen, wird es bevorzugt, die Position bereits in der Einschaltphase zu haben, ohne eine Positionsnullpunktroutine vorzusehen, indem ein Referenzpunkt angefahren wird, der die Bewegung der betreffenden Achse beinhaltet.

Das von Inkrementalgebern erzeugte elektrische Signal besteht aus zwei A/B-Signalen. Dabei handelt es sich um 2 oder mehr Niederspannungssignale in Quadratur zueinander, die ihren Zustand von hoch zu niedrig ändern, wenn sich die Position ändert. Die Bewegungsrichtung wird durch den Fluss der A-Signale bezüglich B bestimmt, wenn sie voreilend oder nacheilend sind. Das gebräuchlichste Kommunikationsprotokoll für Absolutwertgeber ist SSI (Synchronous Serial Interface), das die absolute Position über eine digitale Bitkommunikation angibt.

Was ist ein optischer Encoder?

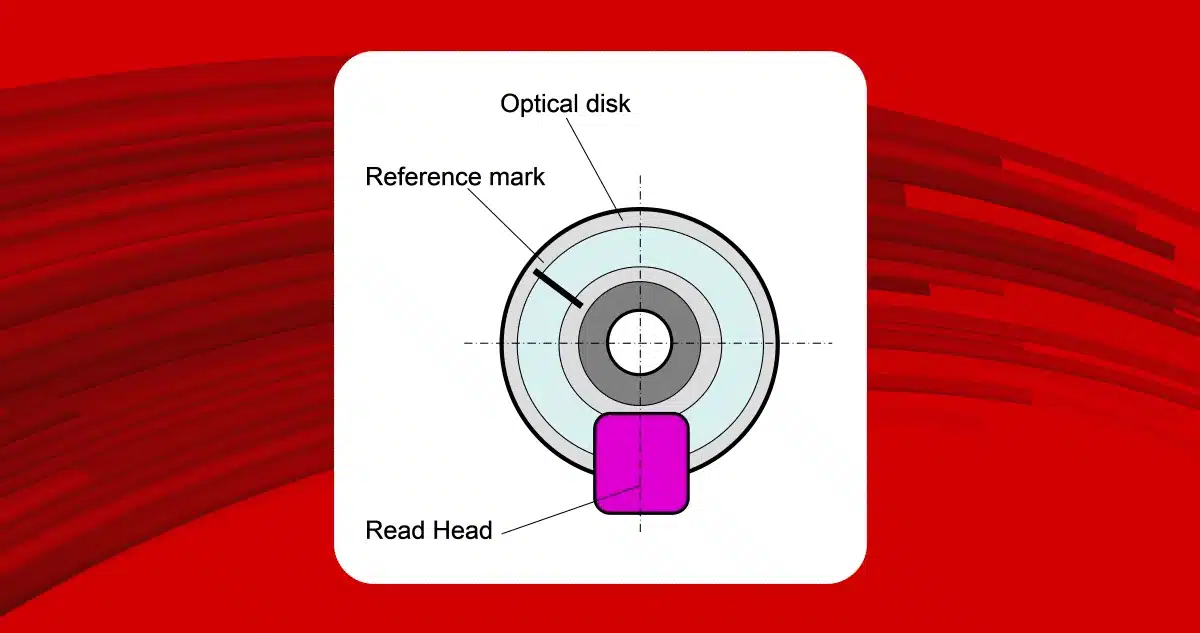

In einem optischen Kodierer gibt es eine Lichtquelle, die Licht auf eine Scheibe überträgt, die Öffnungen hat, die den Durchgang von Licht erlauben und es verhindern, wenn keine Öffnung vorhanden ist. Diese Öffnungen oder Verschlüsse werden als Gitter bezeichnet. Ein optischer Detektor gegenüber dem Sender erkennt das Vorhandensein oder Fehlen von Licht und erzeugt ein entsprechendes elektrisches Signal. Das Gitter bestimmt die Winkelverschiebung und ob und in welche Richtung sich die Geberwelle bewegt. Es ist möglich, Gitter mit kleinen Abmessungen bis in den Mikrometerbereich zu realisieren, die Messungen mit hoher Genauigkeit ermöglichen.

Normalerweise ist die Geberwelle mechanisch mit dem beweglichen Teil der Maschine verbunden. Die Geberwelle ist gelagert und trägt die optische Scheibe, die zwischen Sender und Detektor angeordnet ist. Der elektrische Anschluss erfolgt über ein mehrfarbiges Kabel, das Gleichstrom liefert und die Ausgangsdaten des Drehgebers überträgt. Die einfache elektrische Schnittstelle in Verbindung mit der leichten Verfügbarkeit macht den Einsatz dieser Geräte leicht. Der Schwachpunkt ist die Empfindlichkeit gegenüber Vibrationen, Stößen, Fremdkörpern und extremen Temperaturen. Es gibt keine Warnung vor einem drohenden Fehler, was zu einer falschen Positionsmeldung führen kann, was wiederum erhebliche Probleme für die Ausrüstung verursachen kann. Bei großen Durchmessern werden Ringgeber eingesetzt; in diesem Fall sind die mechanischen Toleranzen zwischen dem optischen Lesekopf und dem Gitter sehr eng, was sie sehr empfindlich gegenüber Staub oder Schmutzpartikeln macht. Diese Faktoren sprechen gegen den Einsatz von optischen Drehgebern in Systemen, die eine hohe Zuverlässigkeit und Sicherheit erfordern.

- Stärken: Hohe Auflösung, breite Verfügbarkeit, hohe Genauigkeit

- Schwächen: empfindlich, empfindlich gegenüber externer Verschmutzung, Möglichkeit erheblicher Ausfälle, begrenzter Temperaturbereich (-20°C bis +70°C)

Was ist ein induktiver Encoder?

Ein induktiver Drehgeber, oft auch Encoder genannt, nutzt induktive Prinzipien, um die Position eines Rotors relativ zum Stator zu messen. Incoder sind mechanisch mit Resolvern oder LVDs vergleichbar, ihre elektrische Schnittstelle ähnelt der eines optischen Encoders mit einer einfachen Stromversorgung und einem digitalen Ausgangssignal.

Viele herkömmliche Resolver sind wie Elektromotoren mit Kupferwicklungen auf dem Stator und einem Metallrotor aufgebaut. Die induktive Kopplung an den Statorwicklungen variiert je nach Position des Rotors. Anstelle einer Konstruktionstechnik wie bei Transformatoren verwenden Incoder gedruckte Leiterplatten für den Stator und den Rotor, wodurch sie weniger sperrig, genauer und kostengünstiger in der Herstellung sind.

Resolver und LVDTs haben ihre Zuverlässigkeit, Genauigkeit und Robustheit im Laufe der Zeit bewiesen und werden daher häufig in Anwendungen mit hoher Zuverlässigkeit und Sicherheit eingesetzt. Incoder sind ebenso einfach zu integrieren wie optische Incoder. Sie benötigen nur eine Gleichstromversorgung und liefern ein digitales Ausgangssignal, das die Position darstellt. Dadurch können sie in Bezug auf ihre Vorteile mit Resolvern verglichen werden, ohne dass sie Nachteile aufweisen.

Da Incoder keine optischen Komponenten verwenden, sind sie unempfindlich gegenüber Fremdkörpern und haben keine temperaturbedingten Einschränkungen. Darüber hinaus erfordert die Positionsmessung keine mechanische Montage mit hohen Toleranzen zwischen den Stator- und Rotorteilen. Da sie keine Lager benötigen, erhält man sehr dünne Ringe mit einer großen Durchgangsbohrung, die sie bei geringem Gewicht zu einer äußerst leistungsfähigen Lösung in Drehgelenken, Roboterarmen und Aktuatoren machen.

- Stärken: Hohe Auflösung, Genauigkeit, Zuverlässigkeit, Robustheit, lange Lebensdauer, tolerant gegenüber Fluchtungsfehlern

- Schwächen: erweiterter Temperaturbereich (-100°C + 125°C)* *Weiter als Optiken, aber nicht so weit wie Resolver