Dieses Dokument richtet sich an Ingenieure, Techniker und Studenten – insbesondere an diejenigen, die in kurzer Zeit die Grundlagen der Lageregelung und Positionssensoren erlernen müssen. Das […]

Dieses Dokument richtet sich an Ingenieure, Techniker und Studenten – insbesondere an diejenigen, die in kurzer Zeit die Grundlagen der Lageregelung und Positionssensoren erlernen müssen. Das Dokument ist bewusst knapp gehalten und soll eher einen Überblick geben als das Thema in der Tiefe zu behandeln.

Terminologie

Wir Ingenieure lieben technische Details – das unterscheidet uns von den Normalsterblichen. Leider macht es ein zu technisches Vokabular für einen Ingenieur, der sich auf einen Bereich spezialisiert hat, schwierig, Probleme in einem anderen Bereich zu behandeln. Die Lageregelung ist da keine Ausnahme, also sollten wir zunächst die Terminologie klären.

Zunächst werden Sie verschiedene Bezeichnungen für einen “Sensor” finden: Encoder, Transmitter, Detektor, Transducer oder Emitter. Es gibt zwar einige Unterschiede, aber für die meisten Verwendungszwecke können wir alle Begriffe als Synonyme für dasselbe Objekt betrachten. Wir werden den allgemeinen Begriff “Sensor” verwenden.

Einige Sensoren, in der Regel Näherungssensoren, sind von dem Moment an, in dem sie das Vorhandensein oder Nichtvorhandensein eines Objekts feststellen, täuschend echte Näherungsschalter. Das bedeutet, dass sie anstelle einer kontinuierlichen Positionsmessung einen einfachen digitalen Ein/Aus-Ausgang erzeugen. Dieser Artikel konzentriert sich auf echte Sensortypen und nicht auf Schalter. Mit anderen Worten: Sensoren, die ein Signal (in der Regel ein elektrisches) erzeugen, das der Positionierung innerhalb eines Messbereichs entspricht.

Andere Begriffe beziehen sich auf die (lineare und rotierende) Position: Versetzung, Winkel, Winkelposition, Rotation, Drehung und linear – auch hier verwenden wir den allgemeinen Begriff “Position”, um sowohl lineare als auch winklige Geometrien abzudecken.

Fast alle Positionssensoren können auch als Geschwindigkeitssensoren betrachtet werden. Da die Geschwindigkeit als das Verhältnis zwischen dem zurückgelegten Weg und der dafür benötigten Zeit definiert werden kann, ist jeder Positionssensor, dessen Position häufig aktualisiert wird, auch ein Geschwindigkeitssensor. Typische moderne Kontrollsysteme können die Geschwindigkeit leicht bestimmen, indem sie die Sensorausgabe nach der Zeit differenzieren oder, einfacher, indem sie die Positionsänderungen nach der Zeit zählen.

Alle Positionssensoren können als absolut oder inkrementell klassifiziert werden – das von einem inkrementellen Sensor erzeugte Ausgangssignal ändert sich bei einer Positionsänderung. Im Gegensatz dazu erzeugen absolute Sensoren ein Signal, das proportional zur aktuellen Position ist, unabhängig davon, ob sie stillsteht oder sich bewegt. Ein effektiver Test, um festzustellen, ob ein Sensor absolut oder inkremental ist, besteht darin, zu beobachten, was passiert, wenn er eingeschaltet wird. Gibt es ein Ist-Positionssignal ohne jegliche Bewegung, so handelt es sich um einen absoluten Sensor.

Grundlagen der Positionsmessung

Vielleicht waren Sie an dem Tag, an dem die Instrumententheorie behandelt wurde, nicht in der Klasse, als Genauigkeit, Auflösung, Wiederholbarkeit und all das erklärt wurde. Keine Sorge, Sie befinden sich in guter Gesellschaft. Viele Ingenieure haben dieses Thema vergessen oder nie wirklich verstanden. Die Terminologie und die – eher esoterischen – technischen Konzepte, die für die Instrumentierung verwendet werden, sind verwirrend. Dennoch sind sie wichtig für die Auswahl des richtigen Positionssensors für Ihre Anwendung. Wenn Sie sich bei der Auswahl irren, zahlen Sie möglicherweise viel mehr für Ihre Positionssensoren, als Sie sollten; wenn Sie sich in die andere Richtung irren, fehlt Ihrem Produkt oder Kontrollsystem möglicherweise eine grundlegende Leistung. Per iniziare, alcune definizioni:

- Die Genauigkeit eines Sensors ist ein Maß für die Genauigkeit seiner Ausgabe.

- Die Auflösung ist das Maß für die kleinste Zunahme oder Abnahme einer Position, die der Sensor messen kann.

- Die Genauigkeit ist der Grad der Wiederholbarkeit des Sensors.

- Die Linearität ist die Differenz zwischen dem Ausgang und der vom Sensor gemessenen tatsächlichen Position.

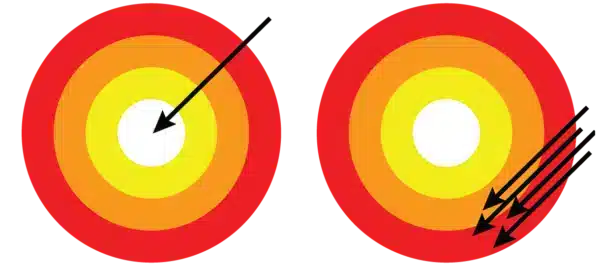

Wir können die Analogie eines Pfeils verwenden, der auf ein Ziel geschossen wird, um den Unterschied zwischen Genauigkeit und Präzision zu verstehen. Die Genauigkeit beschreibt, wie nah der Pfeil am Zentrum ist.

Wenn viele Pfeile geschossen werden, entspricht die Genauigkeit der Größe der Pfeilgruppe. Wenn alle Pfeile zusammen gruppiert werden, gilt die Gruppierung als genau oder, mit anderen Worten, als sehr wiederholbar. Ein perfekt linearer Positionssensor ist ebenfalls sehr genau. Für viele Anwendungen kann Linearität als gleichwertig mit Genauigkeit angesehen werden. Es ist also alles klar: Man braucht nur sehr genaue Sensoren zu spezifizieren, und schon ist jedes Problem gelöst. Leider gibt es bei diesem Ansatz einige kritische Punkte. Erstens sind hochpräzise Sensoren sehr teuer. Zweitens erfordern hochpräzise Sensoren eine sehr sorgfältige Installation, was aufgrund von Vibrationen, unterschiedlicher Wärmeausdehnung oder, was noch wahrscheinlicher ist, aufgrund der damit verbundenen Kosten nicht immer einfach ist. Drittens sind einige Hochpräzisionssensoren empfindlich und können in rauen Umgebungen zu Fehlfunktionen oder Ausfällen führen.

Die optimale Strategie besteht darin, nur so viel wie nötig zu spezifizieren – nicht mehr und nicht weniger. So ist beispielsweise die Linearität keine Hauptanforderung für einen Positionssensor eines industriellen Durchflussmessers, da die Durchflusseigenschaften der Flüssigkeit wahrscheinlich äußerst unlinear sind. Vielmehr kommt es auf die Wiederholgenauigkeit unter wechselnden Umgebungsbedingungen an. Es sei darauf hingewiesen, dass bei vielen Anwendungen die Auflösung und die Wiederholbarkeit oft wichtiger sind als die Linearität.

Bei einer numerisch gesteuerten (CNC) Werkzeugmaschine beispielsweise wird davon ausgegangen, dass sowohl Genauigkeit als auch Präzision zu den wichtigsten Anforderungen gehören. Folglich ist ein Positionssensor mit hoher Genauigkeit (Linearität), Auflösung und hoher Wiederholbarkeit auch in schmutzigen und feuchten Umgebungen und über lange Zeiträume ohne Wartung eine wichtige Voraussetzung.

Gängige Typen von Positionssensoren

Positionssensoren werden in einer Vielzahl industrieller und kommerzieller Anwendungen eingesetzt, von der Luft- und Raumfahrt über Verteidigungsanwendungen bis hin zu kostengünstigen Anwendungen in der Automobilindustrie und in Haushaltsgeräten. Gleich nach der Temperaturmessung ist die Positionsmessung die zweitwichtigste Eigenschaft, die es in unserem Leben zu messen gilt. Heutzutage gibt es eine erstaunliche Vielfalt an Positionssensoren, aber wie wählt man den richtigen aus? Dieser Abschnitt gibt einen Überblick über die wichtigsten Sensortypen und analysiert ihre wichtigsten Schwächen und Stärken.

Potentiometer

Trotz des Trends zu berührungslosen Sensoren sind Potentiometer (Potis) nach wie vor die gängigsten Positionssensoren. Diese messen einen Spannungsabfall bei der Verschiebung von elektrischen Kontakten entlang der Widerstandsspur; daraus folgt, dass die Position proportional zur Ausgangsspannung ist. Potentiometer sind als Dreh-, Linear- oder Kurvenpotentiometer erhältlich. Sie sind in der Regel kompakt und leicht und kosten zwischen ein paar Cent für die einfachsten Versionen und 200 $ für hochpräzise Versionen. Linearitäten von weniger als 0,01 % sind durch Lasertrimmen der Widerstandsspur möglich.

Potentiometer eignen sich besonders für Anwendungen mit mäßiger Einschaltdauer, schonenden Umgebungen und entspannter Leistung. Leider sind Potentiometer verschleißanfällig, insbesondere in Umgebungen mit starken Vibrationen und/oder Fremdpartikeln wie Staub und Sand, die die Widerstandsspur auf Dauer abschleifen würden. Qualitativ hochwertigere Geräte schätzen die Lebensdauer anhand der Anzahl der Zyklen, aber die Auswirkungen von Vibrationen werden oft übersehen.

Es sollte auch bedacht werden, dass in den Datenblättern von Potentiometern oft von “unendlichen Auflösungen” die Rede ist. Dies ist zwar theoretisch richtig, da aber viele Steuersysteme digitale Informationen benötigen, ergibt sich die tatsächliche Auflösung aus dem Analog-Digital-Wandler (der in die Kostenpositionen einbezogen werden muss).

Seltsamerweise werden Potentiometer in einigen sicherheitsrelevanten Anwendungen in der Luft- und Raumfahrt, der Medizin und der petrochemischen Industrie als “einfache Geräte” eingestuft. Sie sind zwar anfällig für verschiedene Fehler, unterliegen aber nicht denselben strengen Konstruktions- und Prüfvorschriften der Zertifizierungsstellen wie elektrische Sensoren. Es ist eine dumme, aber reale Situation, die den Ersatz von unzuverlässigen Potentiometern in einigen Anwendungen schwierig macht.

Stärken: geringe Kosten, einfach, kompakt, leicht, kann genau gemacht werden Schwächen: Verschleiß, Vibration, Fremdkörper, extreme Temperaturen

Lesen Sie weiter:

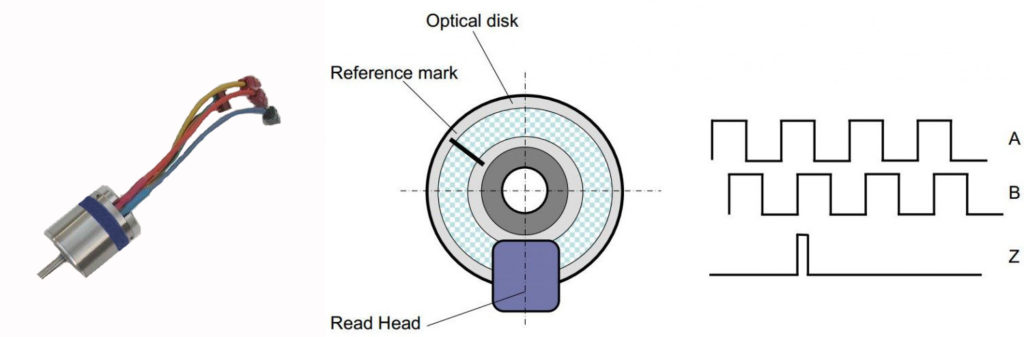

Optische Sensoren

Optische Sensoren werden in der Regel als Encoder bezeichnet und sind eine gängige Form von Positionssensoren, die von einfachen Geräten für ein paar Euro bis hin zu Präzisionssensoren für bis zu 10.000 Euro reichen. Alle diese Geräte beruhen auf demselben Prinzip: Ein Lichtstrahl wird durch oder über ein Gitter (Grating) gelenkt, das entstehende Licht wird mit einem Fotodetektor gemessen und ein Positionssignal wird erzeugt.

Drehgeber sind weithin erhältlich, in der Regel mit 50-50.000 Zählungen/Umdrehung, und sind für Anwendungen in normalen Umgebungen gut getestet. In raueren Umgebungen ist die Messung jedoch nicht möglich, wenn die Linse oder das Gittersystem durch externe Partikel wie Erde, Späne oder Wasser verdeckt wird.

Bei der Auswahl eines optischen Sensors ist es wichtig zu wissen, dass der angegebene Wert des Sensors von 1.000 Zählungen/Umdrehung nicht bedeutet, dass die Genauigkeit 1/1000stel/Umdrehung beträgt. Es ist auch wichtig, das Datenblatt des Sensors sorgfältig zu lesen, insbesondere bei Montagesätzen und Disketten, die eine extreme Montagegenauigkeit erfordern, um Verunreinigungen zu vermeiden. Wenn der Geber eine Glasscheibe hat, ist das Gerät nur begrenzt stoß- und vibrationsfest.

Punti di forza: elevata risoluzione, elevata accuratezza se assemblato correttamente, ampiamente disponibile Punti di debolezza: corpi esterni, guasti catastrofici senza preavviso, shock, temperature estreme.

Einblicke:

Magnetische Sensoren

Alle magnetischen Sensoren arbeiten nach einem ähnlichen Messprinzip: Wenn sich ein Magnet relativ zu einem magnetischen Empfänger bewegt, ändert sich das Magnetfeld proportional zu seiner relativen Verschiebung. Eine gängige Form sind Hall-Sensoren, die in Chips erhältlich sind. Sie werden häufig für Anwendungen in Kraftfahrzeugen und Elektromotoren verwendet, die eine bescheidene Messleistung erfordern.

Aufgrund ihrer Toleranz gegenüber externen Körpern lösen magnetische Sensoren viele der Probleme, die bei optischen Geräten auftreten können. Dennoch werden diese Sensoren wegen der magnetischen Hysterese und der Notwendigkeit einer Präzisionsmechanik zwischen den rotierenden und statischen Teilen nur selten für Anwendungen verwendet, die eine hohe Genauigkeit erfordern. Jedes Datenblatt sollte sorgfältig gelesen werden, insbesondere die Abschnitte über Einbautoleranzen, Temperaturkoeffizient und Betriebstemperatur.

Ein weiterer Aspekt ist die Nähe von magnetischen Materialien oder elektrischen Kabeln. Magnete können Fremdpartikel anziehen, und eine Ursache für Ausfälle ist die Ansammlung von Materialien wie Spänen und Partikeln im Laufe der Zeit. Normalerweise sind magnetische Sensoren nicht die erste Wahl für Anwendungen in rauen Umgebungen oder unter Schockbedingungen, da die neuen Neodym-Magnete (NdFeB) bekanntermaßen anfällig sind.

Stärken: ziemlich robust, die meisten Flüssigkeiten haben keine Auswirkungen Schwächen: Temperatur, Hysterese, Präzisionsmechanik, Eisen und Gleichstromquellen in der Nähe, Gleichstromquellen, geringe Stoß- und Schockfestigkeit.

Einblicke:

Magnetostriktive Sensoren

Diese Sensoren nutzen ein ungewöhnliches Phänomen, das in einigen Materialien vorkommt und Magnetostriktion genannt wird. Wenn ein Magnet in die Nähe eines Materials kommt, wird Energie durch das Material geleitet und reflektiert. Die Position kann berechnet werden, wenn der Magnet einen Energieimpuls erhält, der ihn über einen Streifen aus magnetostriktivem Material, in der Regel ein dünnes Kabel oder einen Streifen, hin und her bewegt.

Fast alle magnetostriktiven Sensoren sind linear, da der empfindliche magnetostriktive Streifen in einem “Gehäuse”, z. B. einem Aluminiumstrangpressprofil, gehalten werden muss. Dieser Schutz bedeutet, dass magnetostriktive Geräte keine Verschleiß- oder Haltbarkeitsprobleme haben und in Hochdruckanwendungen wie z. B. Hydraulikhebern eingesetzt werden können. Der Hersteller muss jeden Sensor kalibrieren, was in Verbindung mit dem Präzisionsgehäuse die magnetostriktiven Sensoren relativ teuer macht. Diese Technik reagiert auch empfindlich auf andere Störungen während der Laufzeit (TOF), in der Regel die Temperatur. In den Datenblättern der magnetostriktiven Sensoren wird die Genauigkeit in der Regel bei einer konstanten Temperatur geschätzt, so dass die Ingenieure dies durch geschätzte Temperaturkoeffizienten berücksichtigen müssen. Das dünne magnetostriktive Material ist empfindlich, und die Montage an beiden Enden ist kritisch. Wir können sagen, dass magnetostriktive Sensoren nicht für raue oder vibrationsreiche Umgebungen ausgewählt werden sollten.

Stärken: robust, gut für den Einsatz bei anderen Druckverhältnissen, Genauigkeitsrate verbessert sich mit der Länge Schwächen: recht teuer, Schock. Auswirkungen aufgrund von Temperaturänderungen, ungenau über kurze Entfernungen (<100mm).

Einblicke:

Kapazitive Sensoren

Ein Kondensator ist ein elektronisches Gerät, das Ladung speichern kann. In der Regel hat er zwei leitende Platten, die durch einen Isolator getrennt sind. Die Menge der Ladung, die der Kondensator speichern kann, hängt von der Größe der Platten, dem Prozentsatz ihrer Überlappung sowie dem Abstand und der Permeabilität des Materials zwischen den Platten ab. In seiner einfachsten Form misst ein kapazitiver Positionssensor den Abstand zwischen den Platten. Die Phasenverschiebung beträgt typischerweise 1 mm für die Messung von Last, Dehnung und Druck.

Eine andere Form wird für Positionssensoren verwendet, bei denen Platten entlang der Messachse geschnitten oder geätzt werden. Wenn sich eine andere Platte senkrecht dazu bewegt, ändert sich die Kapazität der Schaltkreise über die Achsen und zeigt die relative Position der beiden Teile an. Kapazitive Positionssensoren sind unüblich und werden nur selten in sicherheitsrelevanten Anwendungen eingesetzt. Leider ändert sich die Kapazität, wie auch die Plattenüberlappung usw., je nach Temperatur, Feuchtigkeit, benachbarten Materialien und Fremdkörpern, was die Entwicklung eines stabilen und hochpräzisen Positionssensors schwierig macht.

Wir beschäftigen uns seit fast 30 Jahren mit Sensoren, Automatisierung und Elektronik. Wir haben noch keinen Konstrukteur getroffen, der froh darüber war, einen kapazitiven Positionssensor gewählt zu haben. Kapazitive Sensoren haben unter erfahrenen Ingenieuren einen schlechten Ruf und werden wahrscheinlich nicht für sicherheitsrelevante Anwendungen ausgewählt. Einige Hersteller haben aufgehört, von kapazitiv” zu sprechen, und ziehen alternative Begriffe wie Ladungsspeicherung, Ladungskopplung oder elektrische Effekte auf verschleierte Materie vor. Das ist nicht gut. Es gibt so viele Dinge, die schief gehen können, dass es am besten ist, sie zu vermeiden, es sei denn, Sie benötigen eine hohe Messgenauigkeit in sehr stabilen Anwendungen und unter kontrollierten Umweltbedingungen.

Stärken: kompakt, geringer Stromverbrauch Schwächen: hohe Temperatur- und Feuchtigkeitskoeffizienten, Empfindlichkeit gegenüber Fremdkörpern, begrenzte Toleranzen bei der Installation

Einblicke:

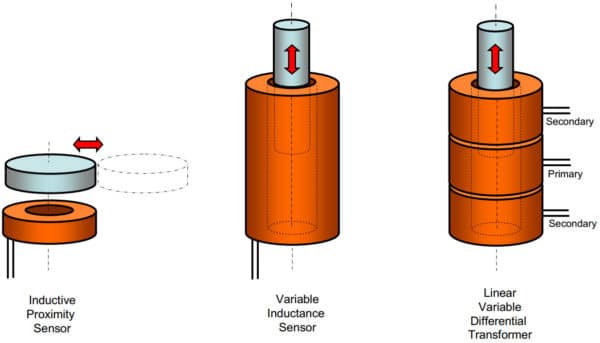

Traditionell induktiv

Herkömmliche Positionssensoren arbeiten nach dem Induktionsprinzip und werden seit über 100 Jahren eingesetzt. Sie haben einen ausgezeichneten Ruf für ihren sicheren und zuverlässigen Betrieb unter rauen Bedingungen, was sie in vielen sicherheitsrelevanten Anwendungen zu einer fast obligatorischen Wahl macht.

Lineare Positionssensoren werden in der Regel als Linear Variable Displacement Transducers (LVDTs) bezeichnet. Rotierende Varianten werden als Synchros, Resolver oder RVDTs bezeichnet. LVDTs verwenden die Konstruktion einer bestimmten Transformatorenkonfiguration mit mindestens drei Spulen: eine Primär- und zwei Sekundärspulen. Das induzierte Signalverhältnis zeigt die Position des Stabes relativ zur Spule an. Dieses verhältnismetrische Verfahren ist der Schlüssel zur hohen Stabilität und Messleistung des LVDT. Während optische und magnetische Sensoren elektrische Schaltkreise in der Nähe des Messpunkts benötigen, kann bei Induktionssensoren die Elektronik vom Messpunkt entfernt werden, so dass der Sensor in rauen Umgebungen und die Elektronik in günstigeren Umgebungen eingesetzt werden kann. Aufgrund der Konstruktion der Transformatorwicklung sind sie jedoch in der Regel groß, sperrig und teuer.

Stärken: hohe Genauigkeit, Zuverlässigkeit, extreme Umgebungen, breite Verfügbarkeit Schwächen: teuer, sperrig, schwer

Einblicke:

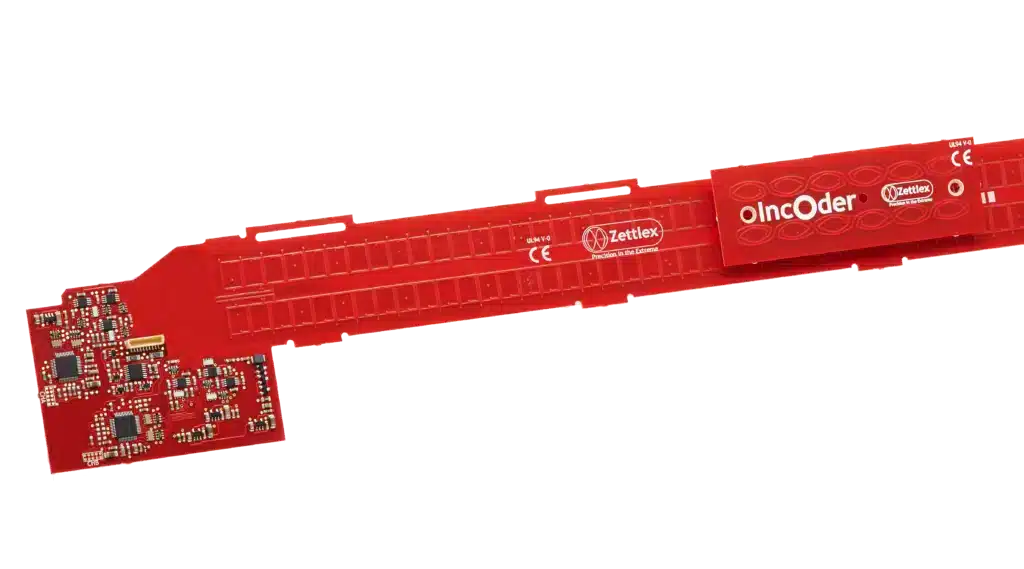

Die neue Generation der induktiven oder IncOder

Die neue Generation induktiver Sensoren – oft als IncOder bezeichnet – verwendet das gleiche Prinzip wie herkömmliche induktive Sensoren und bietet daher gute berührungslose Messleistungen in rauen Umgebungen. Diese Sensoren verwenden jedoch gedruckte Leiterplatten auf flexiblen oder starren Substraten anstelle von sperrigen Wickelspulen.

Die Umstellung auf gedruckte Wicklungen bringt weitere Vorteile mit sich:

- Erhebliche Reduzierung der Produktionskosten, der Größe und des Gewichts

- Größere Flexibilität in der Form

- Beseitigung von Ungenauigkeitsquellen, die mit dem Wickelverfahren verbunden sind

- Komplexe Messgeometrien wie kurvenförmige, 2D- und 3D-Positionsmessungen

- Mit einer Multilayer-Platine können mehrere Sensoren an der gleichen Stelle platziert werden (z. B. redundante Sensoren in sicherheitsrelevanten Anwendungen)

Normalerweise ist die EMV-Leistung genauso gut wie die von Resolvern oder LVDTs. Dies zeigen die induktiven Geräte der nächsten Generation für die Luft- und Raumfahrt und die Verteidigung.

Stärken: hohe Genauigkeit, Zuverlässigkeit, Robustheit, Schwächen: teurer als Potentiometer

Einblicke:

Häufige Fehler

In der folgenden Liste sind die häufigsten Fehler aufgeführt, die Ingenieure im Zusammenhang mit Positionssensoren machen:

Lassen Sie die Kosten eines Sensorausfalls außer Acht. Alle Ingenieure wollen eine kostengünstige Lösung wählen. Dies bedeutet jedoch nicht, dass einfach der kostengünstigste Sensor gewählt wird. Als Faustregel gilt, dass die Kosten für einen Sensorausfall im Feld ein größeres und oft teureres Problem darstellen als ein Positionssensor.

Mit anderen Worten: Die Auswahl eines Sensors, der in der Praxis nicht ausfällt, ist immer die kostengünstigste Wahl. Darüber hinaus ist immer die Art des Ausfalls zu berücksichtigen. Ein Sensor, der eine Fehlfunktion hat und sich abschaltet, ist in der Regel besser als ein ausgefallener Sensor, der einen falschen, aber glaubwürdigen Messwert liefert. Die Folgen eines falschen Messwerts in Bezug auf Kosten und Sicherheit können sogar noch größer sein als die eines Sensors, der einfach nicht mehr funktioniert oder einen Fehler anzeigt.

Sie verstehen den Unterschied zwischen Wiederholbarkeit, Auflösung und Genauigkeit nicht. Lesen Sie Abschnitt 3 erneut und stellen Sie sicher, dass Sie die Grundlagen verstehen. Es ist wichtig, den (oft von der Positionssensorindustrie selbst verbreiteten) Fehler zu vermeiden, Auflösung und Genauigkeit zu verwechseln. Nur weil ein Drehgeber eine Million Zählungen/Umdrehung erzeugt, bedeutet das nicht, dass er auf ein Millionstel einer Umdrehung genau ist. Im Gegenteil, in vielen Anwendungen ist die Wiederholbarkeit oft die wichtigste Anforderung, und daher ist es nicht notwendig, Sensoren mit hoher Genauigkeit (=hohe Kosten) zu spezifizieren.

Falsche Sensor-Umwelt-Kombination. Der Mensch hat Wege gefunden, die grundlegendsten physikalischen Phänomene zu nutzen, um die Position mit optischen, magnetischen, kapazitiven, resistiven und induktiven Techniken zu messen. Jede Technik hat ihre Stärken und Schwächen. Als allgemeine Regel gilt: Wählen Sie nicht einfach irgendetwas aus:

- Resistive (potentiometrische), optische oder kapazitive Sensoren für schmutzige oder feuchte Umgebungen. Kondenswasser und Oberflächeneis in Außengeräten sind die Hauptursachen für Ausfälle.

- Optische, magnetische oder kapazitive Sensoren mit erweitertem Temperaturbereich (die meisten funktionieren nicht über 125°C)

- Magnetische Sensoren, bei denen eine hohe Leistung erforderlich ist, es sei denn, es ist möglich, die Magnetfelder zu eliminieren und eine präzise mechanische Halterung für den Sensor vorzusehen.

- Potentiometer in Anwendungen mit starken oder langanhaltenden Vibrationen. Dies liegt daran, dass die elektrischen Schleifkontakte durch mikroskopisch kleine Bewegungen, die durch starke Vibrationen hervorgerufen werden, ausfallen und verschleißen können.

Leiten Sie eine Messung ab, anstatt direkt zu messen. Bei der Entwicklung eines Positionssensors ist es eine gute Idee, die Position des Objekts zu messen, das Sie interessiert. Mit anderen Worten: Messen Sie seine Position direkt. Versuchen Sie nicht, die Position eines Bauteils aus der Messung eines anderen Bauteils abzuleiten oder zu berechnen, z. B. eines Zahnrads am Ende der Übertragungsstrecke oder der Position eines Motors. Es ist wahrscheinlich, dass Spiel, Lücken, Abweichungen von Teil zu Teil, mechanisches Versagen, unterschiedliche thermische Ausdehnung/Kontraktion usw. auftreten, die unweigerlich den Grad der Leistungsmessung und Zuverlässigkeit beeinträchtigen würden.

Vergessen von Kabeln und Steckern. Kabel und Steckverbinder sind eine der Hauptursachen für Sensorausfälle. Stellen Sie sicher, dass sie bei jeder Konstruktion berücksichtigt werden und dass sie bei allen Anwendungen, die Bewegungen, Stößen und Vibrationen ausgesetzt sind, besonders zugentlastet werden.

Lesen Sie nicht das Kleingedruckte auf dem Datenblatt. Positionssensoren sind eine wettbewerbsintensive Branche. Leider hat dies dazu geführt, dass einige Hersteller bei den technischen Spezifikationen zu clever sind. Sie kommen oft ungeschoren davon, weil viele Ingenieure ein solches Dokument nicht gelesen haben. Die Folge ist, dass Sensoren beispielsweise mit einer Auflösung von 10.000 Zählungen/Umdrehung beworben werden, ohne dass die Genauigkeit angegeben wird. Ein anderes Beispiel ist ein Sensor mit einer unglaublich hohen Auflösung, aber viel geringerer Wiederholbarkeit – mit anderen Worten, viel Auflösung und Ausgangsrauschen. Der Trick ist, sich nicht von den großen Zahlen im Datenblatt täuschen zu lassen – lesen Sie das Kleingedruckte.

Wie man einen Positionssensor auswählt

Der erste und wichtigste Schritt bei der Auswahl eines Positionssensors besteht darin, sich über die von Ihnen benötigte Leistung im Klaren zu sein und sich auf die Werte Auflösung, Wiederholbarkeit und Linearität zu konzentrieren. Eine Übertreibung dieser Werte führt zur Auswahl eines unnötig teuren Produkts. Der Trick besteht darin, einen Sensor zu finden, der für den beabsichtigten Einsatzzweck geeignet ist, und zwar zu den niedrigsten Gesamtkosten – wobei Sie bei der Konfiguration eine Toleranz für mögliche Ausfälle im Feld einkalkulieren müssen.

Sie können die folgende Checkliste verwenden, um sicherzustellen, dass Sie alle wichtigen Aspekte Ihrer Spezifikationen berücksichtigt haben. Wenn Sie diese Daten einem Hersteller von Positionssensoren zusammen mit einer technischen Zeichnung der Grundfläche zur Verfügung stellen, schaffen Sie die notwendige Grundlage für Ihre Diskussion:

- Geometrie – z. B. entweder linear oder rotierend oder kurvenförmig oder 2D oder 3DGeometrie – z. B. entweder linear oder rotierend oder kurvenförmig oder 2D oder 3D

- Platzbedarf für die Stellfläche – mechanische Befestigungspunkte, Kabelführung und Hindernisse

- Art der Messung – inkremental oder absolut

- Voller Maßstab – zum Beispiel 360 Grad oder 600 mm

- Auflösung – mit anderen Worten, die kleinste Abweichung, die gemessen werden muss, zum Beispiel 0,1 Grad oder 0,2 mm

- Wiederholbarkeit – mit anderen Worten, die Stabilität der Messung in Bezug auf die Rückkehr zum gleichen Punkt – zum Beispiel Wiederholbarkeit = +/- 0,025 mm

- Linearität – die maximale Abweichung, die bei einer perfekt genauen Ablesung zulässig ist. Sie sollten sich das gut überlegen, denn wir haben festgestellt, dass es bei vielen Anwendungen auf die Wiederholbarkeit ankommt.

- Ruhe- und Betriebstemperaturbereich – -40°C +85°C ist der häufigste

- Stromversorgung – zum Beispiel 5V, 12V oder 24V

- Elektrischer Ausgang – z.B. serielle Daten, Impulse, 0-10V, 4-20mA

- Ungewöhnliche Dinge – wie “wir wollen den Stromverbrauch so gering wie möglich halten” oder “es wird in kochende Schwefelsäure getaucht” oder sogar “wir verwenden ein kapazitives Gerät und haben Probleme mit der Zuverlässigkeit”.

Zettlex

Zettlex entwickelt und fertigt Sensoren für die präzise Positions- oder Geschwindigkeitsmessung in rauen Umgebungen. Die Positionssensoren nutzen eine einzigartige berührungslose Technologie, um eine hohe Messgenauigkeit und Zuverlässigkeit unter rauen Bedingungen zu gewährleisten. Unsere induktiven Positionssensoren werden für Servosteuerungen und -motoren sowie Benutzerschnittstellen in den Bereichen Medizin, Verteidigung, Luft- und Raumfahrt, Industrie, Marine, Motorsport und Petrochemie eingesetzt.